投诉电话:

025-85618300

欢迎微信咨询

投诉电话:

025-85618300

欢迎微信咨询

SOLIDWORKS正版软件用户增材制造,也就是通常所说的3D打印,是一种制造过程,通过添加材料,一层一层,建立一个零件。这个过程从在用户的本地CAD程序中设计的3D模型开始。然后对该零件进行分析,并将其划分为许多个部分,以创建该零件的构建计划。

目前常用的增材制造技术有立体石印(SLA)、选择性激光烧结(SLS)、直接金属激光烧结(DMLS)、选择性激光熔融(SLM)和熔融丝制造(FFF)。还有其他的技术。

增材制造有许多好处。这其中包括缩短零件的交付时间,制造传统的制造方法所无法制造的零件,更轻的零件,更少的浪费,更少的操作技能,在设计之间没有工具改变,以及使用多种材料的能力。时至今日有一大批数量惊人的金属、聚合物和聚合物基体材料和陶瓷应用于增材制造领域。

SOLIDWORKS软件中的增材制造设计方法

SOLIDWORKS软件中的特征可以帮助在设计阶段早期识别设计或几何问题,从而降低成本和节省时间。我们将介绍这些特性中的一些功能,这些功能将为一般的增材制造零件设计做准备。

我们将讨论的SOLIDWORKS的功能包括:

SimulationXpress(有限元分析预览版)

Print3D(3D打印模块)

Geometry Analysis(几何分析)

Thickness Analysis(厚度分析)

Undercut Analysis and Draft Analysis(底切分析和拔模分析)

DFMXpress(制造可行性分析)

SimulationXpress(有限元分析预览版)

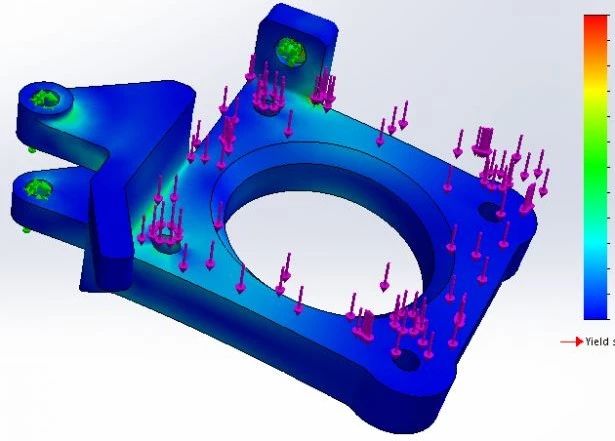

SimulationXpress是一个在SOLIDWORKS中激活的免费工具,可在SOLIDWORKS软件中进行首次有限元分析。SimulationXpress帮助工程师和设计师确保他们正在设计的部件将按照设计的功能工作,这在决定您的原型是否可以正常工作时非常重要。

如果你需要一个功能样机、小批量生产零件、夹具、固具或模具,塑料零件可能无法通过应力或挠度测试,那么你需要考虑你的材料。需要注意的一点是,大多数使用FFF(熔融丝制造)或类似技术创建的零件默认情况下不会100 %填充。

谈论3D打印零件时,通常会使用填充百分比。大多数内部材料将以矩阵或晶格结构分层,而不是100 %固体或致密的。设计的零件不会具有100 %填充(完全致密)零件的强度,但是当比较材料的应力和挠度时,该工具仍然很有价值。

Print3D(3D打印模块)

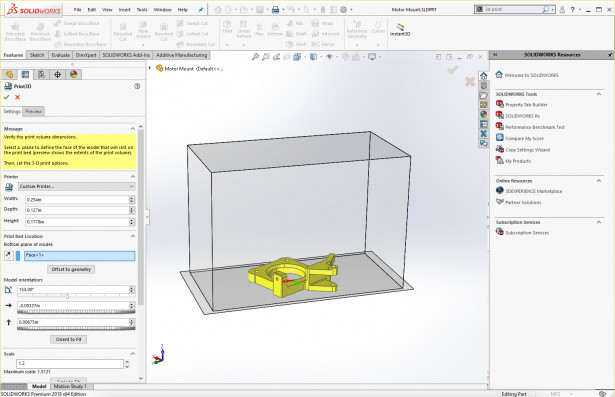

SOLIDWORKS几年前推出了一项功能,通过在应用程序(SOLIDWORKS)中打印到3D打印机,使3D打印机与2D打印机(激光打印机和喷墨打印机)一样容易。这个功能并没有得到3D打印机制造商的广泛认可,但是有一些打印机支持这个功能,比如Makerbot。

许多3D打印公司提供了他们自己的软件。当考虑到它有一个薄壁检查器,一个确保零件能被精确打印的缩放功能,以及一个看你的零件是否能在没有变化的情况下被安装在3D打印机机床床体的体积检查器时,这个功能有很大的价值。

此功能还将尝试调整零件的方向,使其适合3D打印机的构建平台。不止上述这些功能,Print3D(3D打印模块)还添加了检查哪里可能需要支撑的功能。这是一个功能丰富的工具,至少应该在向打印机发送文件之前使用。一盎司的预防胜过一磅的治疗(预防为主,治疗为辅)。

Geometry Analysis(几何分析)

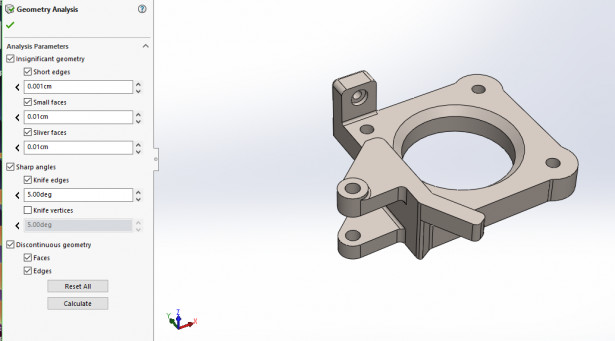

Geometry Analysis(几何分析)功能可以识别可能在其他应用程序中引起问题的几何图形。这些应用包括有限元建模、3D打印或计算机辅助加工。您可以指定控制参数的值来识别这些几何实体。

这些可以是小的边,小的面或者不连续的边或者面。您不会希望您的打印机试图创建可能会失败的几何图形,尤其是在SOLIDWORKS中修复起来很简单的时候。这些错误许多都发生在复杂的圆角操作的周围。

在使用一些附加制造工艺制造零件时,圆角对于缓解应力集中是很重要的。下图显示了正在为正在设计的零件设置的几何分析。

Thickness Analysis(厚度分析)

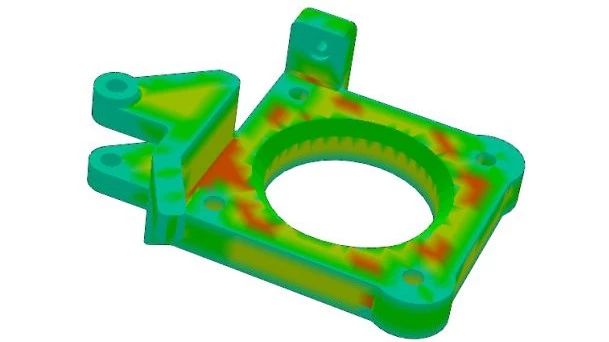

Thickness Analysis(厚度分析)对于所有使用增材方法或减材方法制造的零件来说都是非常重要的工具。每种3D打印方法针对零件尺寸和壁厚都有独特的设计准则。

在SOLIDWORKS中,这些设计准则可以作为参数进行输入,以生成特定于3D打印过程的

反馈。使用任何材料的增材制造,非常薄的壁厚会导致零件的弯曲或掉落。对于一些增材制造工艺来说,厚壁也是一个问题。同样的工具也将识别这些区域。

从图像中可以看到,SOLIDWORKS会自动检测零件中薄壁或厚壁的位置。这些可能并不总是显而易见的,这取决于你的设计复杂度。

Undercut Analysis and Draft Analysis(底切分析和拔模分析)

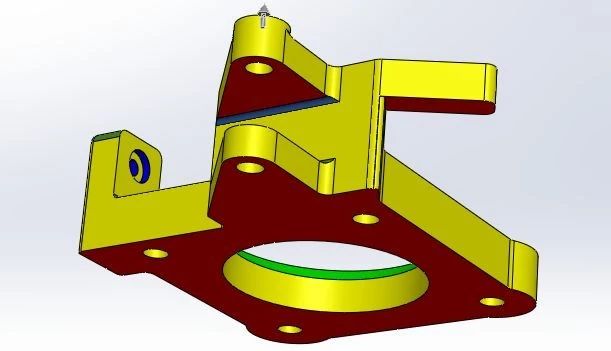

这些特征通常用于模具设计应用,但是它们在查看增材制造应用时也非常有用。SOLIDWORKS用户只需要定义“拉动”方向或零件将从哪个方向进行构造,并定义角度阈值,SOLIDWORKS将完成其余的工作。

每当出现了一个角度接近或超过45度的底切情况的面时,通常需要进行支撑。我们应该尽可能避免出现支撑,所以SOLIDWORKS告诉你这些条件何时存在很重要,这样你就可以在软件中解决它们。

根据您的打印方法,打印后很难移除支架,并且会留下非常粗糙的表面。在上图中,红色和蓝色的表面需要支撑,而黄色和绿色的表面则不需要支撑。之所以黄色和绿色面不需要支撑,这是因为它们在构建零件的方向上处于角度阈值以内。

DFMXpress(制造可行性分析)

DFMXpress是一个免费工具,您需要在SOLIDWORKS软件中激活它。这个工具与增材制造无关。事实上,它面向铣削和钻孔的,这些都是减材制造操作。

这个工具的价值在于显示在加工困难或不可能完成的情况下,增材制造的优势在哪里。下图显示了设计零件的区域,在这些区域很难使用减材制造进行铣削或钻孔。

用于金属3D打印的SOLIDWORKS模型

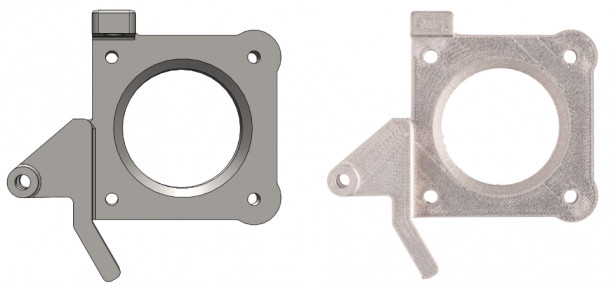

您可以将上述特征应用于大多数制造过程,包括被称为结合金属沉积(BMD)的新工艺。BMD是Desktop Metal公司的Studio系统所提供技术支持的打印技术,通过该系统,将捆绑的金属棒(与聚合物粘合剂混合的金属粉末)加热并挤出以创建3D打印金属部件。系统的所有组件都是安全的,对办公室友好的,并且不需要大的设备升级来运行打印机。你不仅可以为形状和尺寸制作原型,还可以为功能制作原型。这些是真正的金属零件,可以按照设计标准执行。

这些部件可以在几天内使用基于桌面的金属打印Studio系统获得。通常,由于现有的加工承诺或外包,加工金属零件需要数周时间。Studio系统的零件的其他应用是用于小批量生产、夹具和工装。

下图左边是SOLIDWORKS模型,右边是使用基于桌面的金属打印Studio系统打印的金属部件。同样的SOLIDWORKS模型可以上传到Studio系统的控制软件并打印出来。不需要STL或其他中性文件格式。

总结:

SOLIDWORKS通过在打印前确定要重新设计的区域,帮助设计师和工程师缩短部件迭代周期。虽然许多3D打印机都有内置的几何分析、定向修改和几何检测的专有软件,但在打印阶段发现这些问题意味着工程师们要在他们的CAD程序和打印软件之间进行修改,并为打印做好准备。

使用这些工具,SOLIDWORKS用户可以提前发现3D打印过程中可能存在的问题。直接在程序中编辑。因此可以极大地提高打印性能并降低由于打印失败所导致的迭代周期的降低。